核1級耐高溫控氮不銹鋼無縫管的國產化研制進程

核1級耐高溫控氮不銹鋼無縫管是核電站建設的必備材料,采用外場凝固細晶技術與先進周軋技術以及國際先進的高潔凈鋼冶煉技術和大截面無縫鋼管熱處理技術兩項成熟技術,通過集成創新,形成核1級耐高溫控氮不銹鋼無縫管的成套制造技術與裝備,最終各項技術指標達標,實現國產化并在國內各核電項目中得到了廣泛應用。

為優化能源產業結構,政府提出“優先發展水電,積極發展核電,優化發展火電”的能源政策,核電是目前唯一可以大規模使用的清潔能源。我國《核電中長期發展規劃(2005-2020年)》目標是到2020年核電運行裝機容量爭取達到4000萬千瓦、在建1800萬千瓦。據國家電監會預測,到2020年我國電力裝機容量將突破12億千瓦。5%,即6000萬千瓦。按此規劃,至少每年新建4臺百萬機組核電項目。一臺百萬機組需要不銹鋼無縫管約400噸。這類核級材料過去大部分依靠進口,進口產品價格高,供貨不及時,往往影響工期,同時由于歐美國家前幾十年所建的核電站已進入更新期,也需要大量核級不銹鋼無縫鋼管,為此核電用不銹鋼無縫管國產化成為必然趨勢。

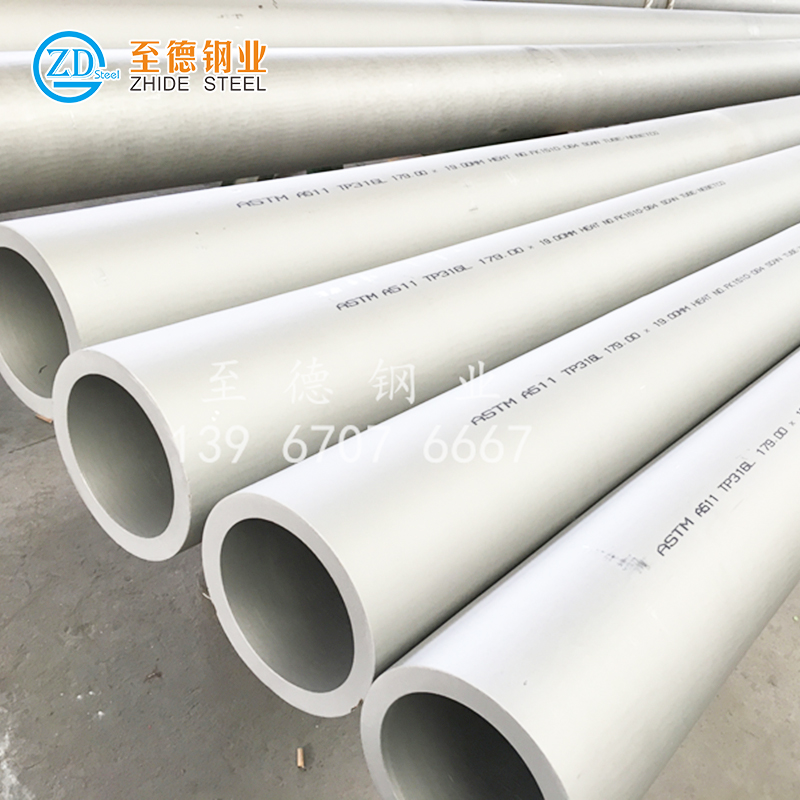

CPR 1000技術核電機組用核級不銹鋼管道牌號有Z2CN1810、Z2CND17-12和Z2CND 18-12N等,其中Z2CN1810、Z2CND17-12的成分和性能分別類似于ASTM標準304L和316L(對鈷、硼等元素含量有特殊要求)。304L和316L國內企業的生產工藝比較成熟,國內已實現國產化應用。核1級不銹鋼管(Z2CND18-12N)由于對氮、鈷、硼含量上限有控制要求,沒有類似的美標牌號,尚未實現國產化。該牌號的核級不銹鋼管道主要用于反應堆冷卻劑系統、安全注入系統和余熱排出系統等關鍵系統,其技術指標要求嚴格,研制難度大。

鑒于此原因,中廣核工程有限公司與國內某公司合作研發核1級不銹鋼無縫管道,對解決核電站重要材料的國產化有重要意義。

一、研制過程

核1級耐高溫控氮不銹鋼無縫管為耐酸、耐腐蝕、耐高溫高壓材料,主要用于反應堆冷卻劑系統、安全注入系統和余熱排出系統系統。該項目主要科技內容為采用外場凝固細晶技術與先進周軋技術,以及國際先進的高潔凈鋼冶煉技術和大截面無縫鋼管熱處理技術兩項成熟技術,通過集成創新,形成核1級耐高溫控氮不銹鋼無縫管成套制造技術與裝備,該技術集成屬國際首創。該技術實現了核級耐高溫控氮不銹鋼無縫管的鍛造脈沖電流處理后的鋼坯,以及周期/可逆多功能軋管機軋制成型技術的產業化,打破國外技術壟斷,實現能源關鍵部件、關鍵技術的自主創新。且本項目產品長度大大高于國外產品,在國內外具有先進水平。

1. 產品技術路線

精選原材料→中頻爐粗煉+氬氧爐精煉→模鑄鋼錠→鋼錠修磨→1200 t水壓機鍛坯→鋼坯定尺→鋼坯定心→鋼坯剝皮→鋼坯修磨→熱穿孔荒管→酸洗→內檢→切平→荒管超聲波探傷檢查→潤滑→軋機→去油→固溶處理→矯直→穩定化處理→矯直→酸洗→檢驗→超聲探傷→水壓檢驗(壓力大于33.2 MPa,氯離子濃度小于25 ppm)→拋光→渦流探傷→液體滲透檢驗→酸洗→表面檢查→定尺→加工坡口→噴砂→鈍化→清洗→噴標→稱重包裝→發貨

2. 產品技術水平、主要技術指標

研制核1級耐高溫控氮不銹鋼無縫管是國家核電工程用材國產化項目,材料的化學成分,除對不銹鋼常規化學元素含量做嚴格控制外,對氮、鈷、硼元素均有嚴格的要求,冶煉時必須保證符合法國核電1級用材標準RCC-MM3304。

鋼管的外徑公差為±0.75%,比國家標準GB 5310、GB 13296、GB 9948要求高;超聲波探傷、力學性能、晶間腐蝕等指標都高于國家標準。通過電爐配料和AOD智能精煉解決含鉬控氮的化學成分;嚴格控制軋、拔工模具的尺寸精度,用專用模具控制鋼管外徑和壁厚的尺寸精度;增加一臺核級不銹鋼管專用熱風攪拌電加熱爐,加熱溫度偏差確保≤±10℃;完善熱處理加工工藝規范,確保成品管的力學性能和晶間腐蝕符合規定要求。

用不銹鋼離心澆鑄鋼坯經內、外表面加工后,加熱到規定溫度,在周期/可逆式往復周軋管機上軋制出無縫鋼管。成品管中未出現夾渣和裂紋等缺陷,晶間腐蝕試驗合格,性能均達到或超過RCC-M核電標準。所得大口徑厚壁無縫鋼管的長度長于國外垂直熱擠壓法成形的無縫管的長度。此種無縫管的使用將大大降低能源管道焊縫的長度,提高核電系統的安全性。另外,可使噸鋼成本降低為傳統工藝的50%。項目產品各項技術性能部分超過國外先進指標,完成現行大口徑無縫軋管技術的升級,使中國能源用無縫鋼管生產工藝水平達到國際先進水平。其主要技術指標如下:

a. 化學成分

①. 不銹鋼牌號為Z2CND1812N,熔煉分析和成品分析的化學成分應符合如下規定:C≤0.035%;Si≤0.75%;Mn≤2.00%;P≤0.035%;S≤0.030%;17.00%≤Cr≤18.00%;11.50%≤Ni≤12.50%;2.25%≤Mo≤2.75%;Cu≤1.00%;N≤0.080%;Co≤0.20%。所有鋼管,其成品B含量≤0.0015%,Co含量目標值≤0.10%。

②. 化學成分分析。成品鋼管,每批取一根管子,按照RCC-M MC1350,進行成品化學成分檢查。

b. 晶間腐蝕試驗

奧氏體不銹鋼應按RCC-M MC1310規定用敏化過的試樣作晶間腐蝕試驗,并符合要求:

①. 敏化處理加熱溫度為725±10℃,升溫至規定溫度的時間不超過5分鐘,保溫時間30分鐘。試樣在爐內以60±5℃/小時的恒溫緩慢冷卻到500℃后空冷,并確保冷卻均勻。

②. 溶液的配制為10%結晶硫酸銅、10%密度為1.83的硫酸、80%蒸餾水。

③. 腐蝕試驗:試樣在沸騰中浸泡24 小時,每塊試樣應完全浸在一個單獨裝有250 cm3試劑的容器中,溶液只可作一次試驗。

④. 腐蝕后檢驗要求:試樣掉落至金屬表面上具有清脆金屬聲;試樣經90°彎曲的內外表面不應有任何晶間腐蝕傾向。

c. 力學性能

①. 固溶熱處理溫度1050~1150℃的牌號為Z2CND1812N的不銹鋼鋼管的力學性能應滿足表中的要求。

②. 按RCC-M MC1272標準進行壓扁試驗,試驗分為兩個階段。壓扁后第一階段不得出現裂縫和裂口,第二階段殼體不得呈現任何剝層或其它明顯的不均勻性。

d. 晶粒度

按RCC-M MC1331標準,每批取一根鋼管,測定奧氏體晶粒度≥4級。

e. 超聲波檢驗

每根鋼管必須按RCC-M MC2500的規定進行超聲波檢驗,并考慮以下附加要求。超聲波檢驗應在交貨狀態的鋼管上進行。

f. 水壓試驗

對鋼管逐根進行水壓試驗。試驗壓力使管壁上產生的應力不應小于規定的最小屈服強度的50%,試驗壓力或應力按式(2)求得:

式中:P為水壓試驗壓力,MPa;S為管壁產生的應力,MPa;t為規定的公稱壁厚,相當于最小壁厚的1.143倍,mm;D為規定的外徑。按式(2)計算水壓試驗壓力,當水壓試驗壓力低于7 MPa時應精確到0.5 MPa,其它試驗壓力應精確到1 MPa。水壓試驗壓力不得超過50 MPa,保壓時間為5 秒。

g. 尺寸公差

鋼管的公稱外徑為323.80 mm,外徑允許偏差為±2.43 mm。外徑公差包括橢圓度。

3. 產品測試結果說明

產品通過采用“EF電弧爐+AOD氬氧爐”雙聯精煉工藝,能達到成分均勻、鋼水純凈、材質優良、化學成分等完全符合RCC-M M3304和《RCC-M 1、2、3級不銹鋼無縫鋼管技術規格書》。其中,力學性能、屈服強度、工藝性能、晶粒度、無損檢驗等指標均超過標準和技術協議要求。

二、主要技術創新點

1. 本項目技術路線可省去粗軋、擴孔等工序,縮短生產周期,降低能耗和排放量,提高金屬收得率,產生較好的經濟效益。此外,由于傳統周期軋機在鋼管上需切除管道兩端以保證產品性能,而新型軋機不需切除兩端,因此可以提高成材率。本項技術可總共節約金屬30%~40%,降低生產成本25%~30%。

2. 用低磷純鐵和高純電解合金為原料,電弧爐(EF)+亞氧爐AOD(VOD)雙聯精煉工藝,控制夾雜物的形狀,降低鋼坯的氣體(H、O)含量。

3. 該核1級耐高溫控氮不銹鋼無縫管長度長,提高能源運行系統管道的使用年限。采用同時具有周期軋管和二輥可逆式軋管功能的多功能軋機,所生產的核1級耐高溫控氮不銹鋼無縫管長度可達12~15 m,大大長于國外垂直熱擠壓大口徑厚壁無縫管4 m的長度,可大大降低回路管道中焊縫的長度,減少安裝中的焊接工作量并提高管道的安全和使用年限。

4. 特殊的管坯鍛壓加熱辦法,加工得到均勻的低倍組織,減少了管坯的微裂紋。通過在核1級耐高溫控氮不銹鋼無縫管的鑄造、周期/可逆多功能軋管機成型技術的產業化工程中的實現應用創新和工藝創新,使我國在核級無縫管關鍵成型技術產業化領域占據了一席之地。

三、應用情況

國產化的核1級耐高溫控氮不銹鋼無縫管現已用于國家多個核電站項目,如昌江核電項目、方家山核電項目、福清核電項目、臺山核電項目、陽江核電項目、防城港核電項目、寧德核電項目、三門核電項目、海陽核電項目等。

本文標簽:不銹鋼無縫管

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。