節鎳型冷軋不銹鋼管表面短條狀缺陷分析

浙江至德鋼業有限公司對發生在節鎳型冷軋不銹鋼管表面短條狀缺陷進行顯微結構、能譜分析,并結合其冶煉、熱軋、冷軋、熱處理生產工藝,得出缺陷的實質是熱軋過程中吸入的氧化鐵皮經過冷軋后的表現形式。通過對不同加熱溫度的統計對比、材料的熱塑性分析以及熱軋板氧化鐵皮結構的分析,得出加熱溫度過高會影響材料的熱塑性,導致加熱和軋制過程出現微裂紋,熱軋完成后演變為咬入式氧化鐵皮缺陷。冷軋不銹鋼管熱處理溫度控制在1215℃以下可以有效降低缺陷發生率。

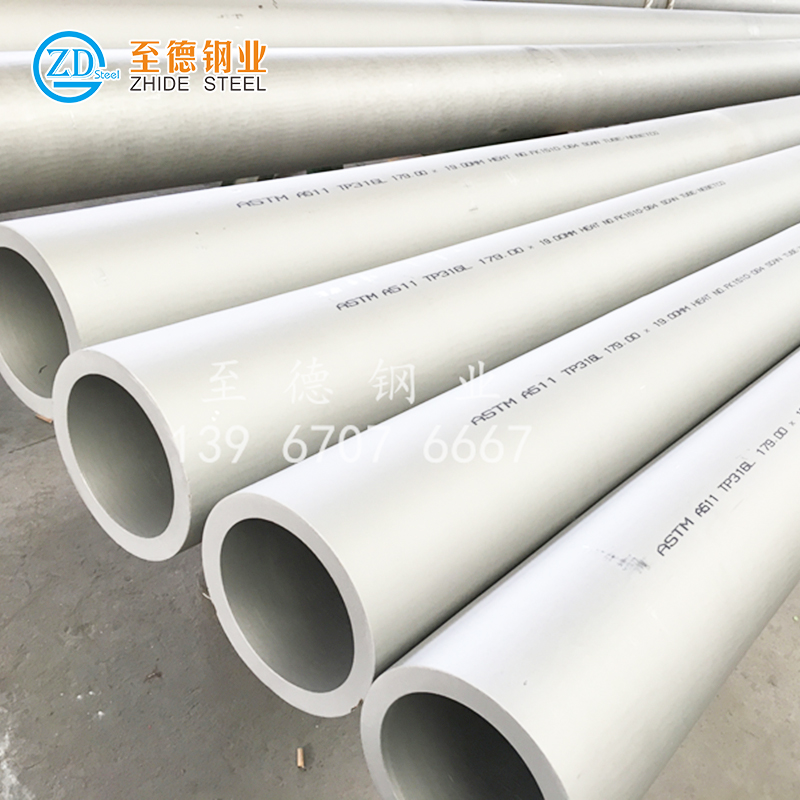

節鎳型不銹鋼管是一種以錳、氮代替貴金屬鎳的奧氏體不銹鋼管,具有優良的機械性能,磨削和拋光效果佳,被廣泛應用于弱腐蝕環境下的建筑裝飾面板領域。此鋼種由于鎳含量低,較常規的奧氏體不銹鋼管制備難度大,尤其是冷軋表面的缺陷發生率較高,且缺陷具有一定深度,經研磨和拋光無法去除,嚴重影響其拋光后的表面效果。由于缺陷主要發生在不銹鋼管表面,而在熱軋表面無法發現。至德鋼業選用冷軋不銹鋼管為研究對象,并結合從冶煉—連鑄—加熱—粗軋—精軋—退火酸洗—冷軋—退火酸洗等一貫制生產工藝,對節鎳型冷軋不銹鋼管表面短條狀缺陷采用數量統計和實驗測試分析,開展工序原因排查,得出該缺陷的本質和形成原因,對提高產品質量有重大意義。

一、缺陷特征及檢驗分析

1. 缺陷形貌及分布

缺陷外觀形貌表現為短條狀黑線,方向和帶鋼軋制方向一致,長度小于10mm,寬度約0.2~0.8mm,密集發生,有一定的深度。在帶鋼寬度方向主要分布在帶鋼兩側100mm以內,在100~150mm之間偶有發生,而帶鋼中部不會發生缺陷。在軋制方向,集中發生在頭尾,具體發生比例如圖所示。

2. 缺陷表面分析

為了進一步研究缺陷形貌信息,對缺陷處進行掃描電鏡分析,缺陷微觀形貌如圖所示。圖顯示在長度方向的寬度不均勻,是一端細小一端粗大的線缺陷,具有單向軋制的特征;缺陷沿長度方向存在兩邊不同,一邊比較平直,另一邊有彎曲,平直一側的一層金屬覆蓋向彎曲一側,存在如圖所示局部“重皮”的現象,表示缺陷處帶鋼受到過側向軋制力的作用。

帶鋼缺陷表面形貌的分析表明,缺陷具有單向軋制和帶側壓軋制的特征,和熱軋生產工藝相符。此缺陷為熱軋缺陷經過冷軋后的表現形式,缺陷的形成工序為熱軋工序。

3. 缺陷的截面及能譜分析

為了進一步掌握缺陷深度和成分,對截面方向進行掃描電鏡和能譜分析,結果如圖所示。圖表明缺陷截面處存在明顯不同于基體的一層“異物”,厚度約為6~10μm。結合圖的能譜分析,圖的“異物”主要為鐵、鉻、錳的氧化物,即為典型的節鎳型不銹鋼氧化鐵皮成分。該層氧化鐵皮的厚度為6~10μm,且吸入不銹鋼管坯料的基體之中,說明不是退火過程形成的表層氧化鐵皮,而是熱軋加熱過程中形成的咬入式氧化鐵皮。通過截面顯微結構和能譜分析可知缺陷為熱軋加熱工序產生咬入式氧化鐵皮,而非煉鋼工序的夾雜物。

二、缺陷形成機理分析

經過以上分析,判定冷軋不銹鋼管缺陷是熱軋過程中產生的氧化鐵皮,經過冷軋后形成。節鎳型奧氏體不銹鋼管由于鎳含量比常規奧氏體低,奧氏體穩定性總體較低。當加熱到一定溫度將產生高溫鐵素體,管坯的熱塑性降低,晶間結合力降低,甚至最終出現微裂紋。以下通過對熱軋過程參數,以及相關的試驗研究進一步分析冷軋板缺陷在熱軋工序形成的原因。

1. 不同加熱溫度下缺陷發生率的統計對比

為了研究加熱溫度與缺陷發生率之間的關聯性,選取一定時間段連續生產的鋼卷實績作為統計對象。統計對比了在1200~1230℃之間缺陷情況。從圖回歸擬合的結果看加熱溫度與缺陷發生率存在正相關,即加熱溫度越高,缺陷發生率越高。

2. 加熱溫度對節鎳型不銹鋼熱塑性的影響

為了研究加熱溫度對材料高溫下的變形情況,開展材料的高溫熱塑性行為試驗。材料在800~1350℃的高溫塑性如圖所示。

圖的試驗結果表明,隨著材料溫度的升高,材料的塑性逐步改善,當溫度達到1100~1180℃時材料的熱塑性最佳。當材料溫度高于1180℃,溫度繼續上升,材料的塑性逐步惡化,且溫度超過1300℃時,熱塑性急劇下降,說明1180℃之后高溫鐵素體開始產生,且隨著溫度的升高,高溫鐵素體的影響越來越大,此時可能形成微裂紋。由于不銹鋼管加熱過程中受加熱爐內燒嘴的布置及氣流的影響,頭部和邊部的溫度要高于板坯的平均實績溫度,導致板坯頭部邊部的熱塑性比其他部位差。帶鋼熱變形過程中塑性差異導致帶鋼不同部位變形速率不一致,帶鋼出現二次微裂紋。加熱溫度過高產生的一次微裂紋以及熱變形過程中產生的二次微裂紋,最終會導致熱軋完成后在帶鋼表層形成咬入式氧化鐵皮。

三、鋼管不同位置的氧化鐵皮結構分析

為了驗證不銹鋼管邊部和中部的氧化鐵皮差異性,選取不同寬度位置進行截面顯微結構分析,如圖所示。

從圖中看出冷軋不銹鋼管在距離邊部100mm以內存在之前中提到的氧化鐵皮咬入情況,越靠近邊部氧化鐵皮咬入情況更嚴重。在正常的酸洗條件下,無法去除咬入帶鋼基體的氧化鐵皮,咬入的氧化鐵皮經過冷軋軋制后便成為“短條狀”缺陷。通過以上分析,板坯加熱過程中溫度過高導致帶鋼冷軋后表面出現“短條狀”缺陷。采取嚴格將不銹鋼管加熱溫度控制在1215℃以下,避免加熱過程溫度過高的加熱制度,冷軋表面邊部“短條狀”缺陷發生率大幅減少。

四、結論

1. 冷軋不銹鋼管表面“短條狀”缺陷實質是熱軋鋼管邊部的咬入式氧化鐵皮。

2. 管坯加熱溫度過高以及溫度過高導致熱塑性差異,造成熱軋時冷軋不銹鋼管產生微裂紋,熱軋完成后形成咬入式氧化鐵皮缺陷。

3. 不銹鋼管熱處理溫度控制在1215℃以下可以減少鋼管邊部咬入式氧化鐵皮,從而降低冷軋表面“短條狀”缺陷發生率。

本文標簽:不銹鋼管

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。