脈沖激光焊接工藝參數對304不銹鋼管焊縫成形的影響

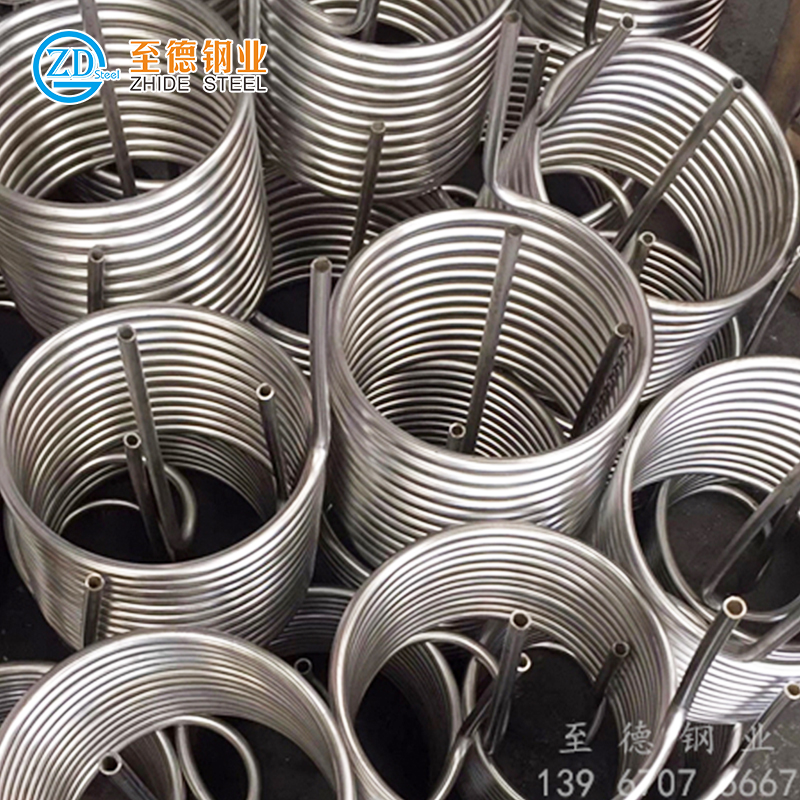

浙江至德鋼業有限公司技術人員,通過研究脈沖激光焊焊接厚度為1mm的304不銹鋼管時,焊接工藝參數對焊縫成形的影響,分析脈沖激光焊焊接304不銹鋼管缺陷產生的原因與防止措施,研究了焊接接頭的顯微組織和力學性能,并對脈沖激光焊薄板不銹鋼的工藝進行優化,為獲得綜合性能優質的焊接接頭提供基本數據。脈沖激光焊接薄壁不銹鋼管時,存在深熔焊和傳導焊兩種焊接模式,所形成的熔池形貌截然不同。深熔焊的焊縫橫截面整體就像一個杯子狀的漏斗,開口處較大,中部和底部窄且深,而傳導焊的焊縫橫截面像一個很淺的U型形貌,熔池很淺,開口處很寬。傳導焊時,熔深過淺,不能形成可靠的焊接接頭,脈沖激光焊接1mm的304不銹鋼管需要采用深熔焊。

對試驗過程中所發現的焊接缺陷的產生原因及其防止措施進行了分析研究。通過試驗發現脈沖激光焊接薄壁不銹鋼管時不當的焊接工藝是產生焊接缺陷的主要原因,當脈沖頻率偏低時,焊點不連續,易形成較大的圓錐形的工藝性氣孔,提高脈沖頻率能有效的避免這種氣孔的產生;使用脈沖激光焊時,調整適宜的工藝參數組合,也能有效的避免小孔型氣孔;適當的提高脈沖頻率、脈寬和焊接速度,降低電流,能有效的避免了各種焊接缺陷的產生。對不銹鋼薄板焊縫質量影響最大的工藝參數是脈沖頻率,其余依次是電流,脈寬和焊接速度。當脈沖頻率為15Hz和30Hz時,焊縫工藝氣孔不能完全消失,氣孔的形狀為圓錐形、不規則形和球形。不論脈寬頻率與其他參數以何種方式組合,均不能形成合格的焊縫。而當脈沖頻率為45Hz時,電流,焊接速度和脈沖寬度不論選取何值,焊縫中均無工藝氣孔。當電流為180A時,容易出現焊接飛濺,降低電流至160A以下,能有效的減小焊接飛濺。當焊接速度為800mm/分鐘時,焊縫容易發生咬邊,適當降低焊接速度,能減小咬邊出現的傾向性。

從焊縫區域的顯微組織圖中可以看出,脈沖激光焊接薄壁不銹鋼管時,焊縫顯微組織一般都有明顯的分層現象,靠近熔合線的區域為細長的樹枝晶,這些樹枝晶均是向著焊縫表面指向焊縫中心,遠離熔合線的焊縫中部為排列無序的枝晶,焊縫中心為細小的等軸晶。脈沖激光焊接工藝參數之間相互聯系,相互制約,需要適宜的參數組合才能獲得合格的焊接接頭,對于薄板不銹鋼的焊接,為了得到成形較好的焊縫,在選取工藝參數時,應盡量選取小電流,高脈沖頻率,大脈寬,高焊接速度。通過試驗發現脈沖激光焊接奧氏體不銹鋼時,脈沖頻率對焊縫質量的影響最大,選取合適的脈沖頻率尤為重要。針對1mm厚度的304不銹鋼管,離焦量可取-1mm,電流可取120A~130A,脈沖頻率可取50Hz~60Hz,脈寬可取2.5ms~3.0ms,焊接速度可取600mm/min~720mm/min之間都能得到成形較好的焊縫,接頭的抗拉強度可達到母材的95%以上。且當離焦量取-1mm,電流為130A,脈沖頻率為50Hz,脈寬為3.0ms,焊接速度為600mm/min時,接頭的抗拉強度高于母材的,且其外觀成形和力學性能都是最優的。關于脈沖激光焊接薄壁不銹鋼管,可以對焊縫區尺寸和工藝參數進行定量分析,找出不同熔透模式下激光束能量的利用規律,以提高激光能量利用率。可以對各工藝參數組合進行更為細致的研究,從而指導各工藝參數的組合。同時,可以對脈沖激光焊接不銹鋼薄板的應力場和變形進行數值模擬研究。

本文標簽:304不銹鋼管

發表評論:

◎歡迎參與討論,請在這里發表您的看法、交流您的觀點。